ダイレクトパーツマーキングとは

ダイレクトパーツマーキングは、製造工程からサプライチェーンまでの製品のライフサイクルを通したトレーサビリティを確保するために不可欠です。

ダイレクトパーツマーキングの技術は、様々な業界において多岐にわたる部品を最終消費段階まで管理する目的で導入されつつあります。

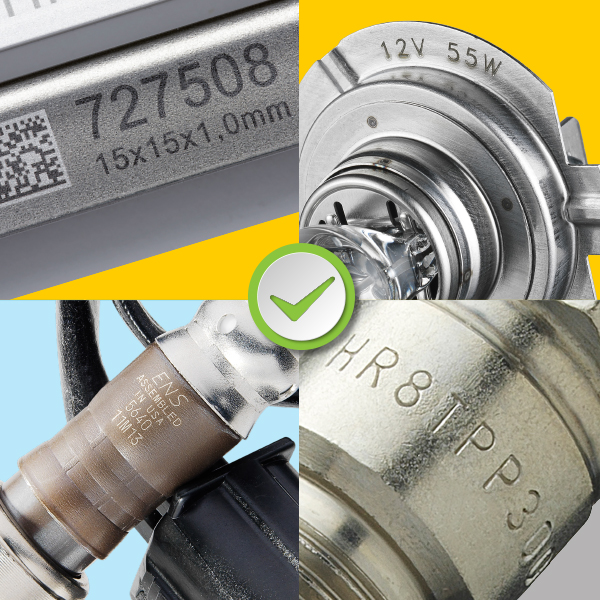

このプロセスは機械可読識別技術とも呼ばれ、自動車・航空宇宙関連業界で個々の部品およびアセンブリに英数字コードおよびバーコードをマーキングするのに広く使用されています。

ダイレクトパーツマーキング(DPM)のメリット

自動車および航空宇宙関連業界の多くの団体ではダイレクトパーツマーキング関連の規格が制定されています。部品に機械が判読可能なマーキングをすることで、製造プロセスおよびサプライチェーンを通して部品を追跡できるようになります。

一部のメーカーでは、高価な部品を追跡して盗難や偽造を防止し、修理またはリコール対象部品の特定、責任の判断、および保証問題の解決のためにダイレクトパーツマーキングを活用しています。

ダイレクトパーツマーキングの3要素

ダイレクトパーツマーキングのシステムを成立させるための要素は、エンコーディング、マーキング、検査の3つです。

エンコーディング(符号化)とは、データの文字列を、データ、パディング、誤差訂正バイトを含む、黒と白のセルのパターンにレンダリングすることで、その後マーキング装置によって使用されます。

ダイレクトパーツマーキングにおけるマーキングとは、印字面に適した技術を使用して部品に内容を直接印字することです。

検査工程では、コードの正確性と品質を確認します。これは通常、マーキング工程で製品への印字の直後に実施されます。

エンコーディング(符号化)

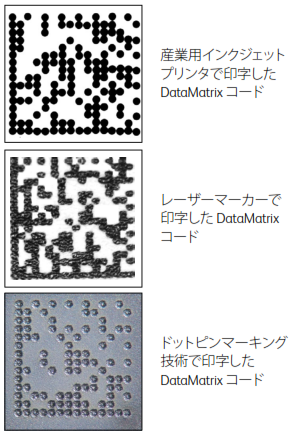

エンコードされるデータのタイプと量によりデータマトリクスのサイズが決まります。

データマトリクスコードは二次元マトリックスコードで、正方形または長方形パターンに配列された白黒のモジュールで構成されています。1つのコードに数値3,116文字、または英数字2,335文字まで組み込めます。

DataMatrix ECC 200は現在、自動車および航空宇宙関連業界の標準です。

マーキング

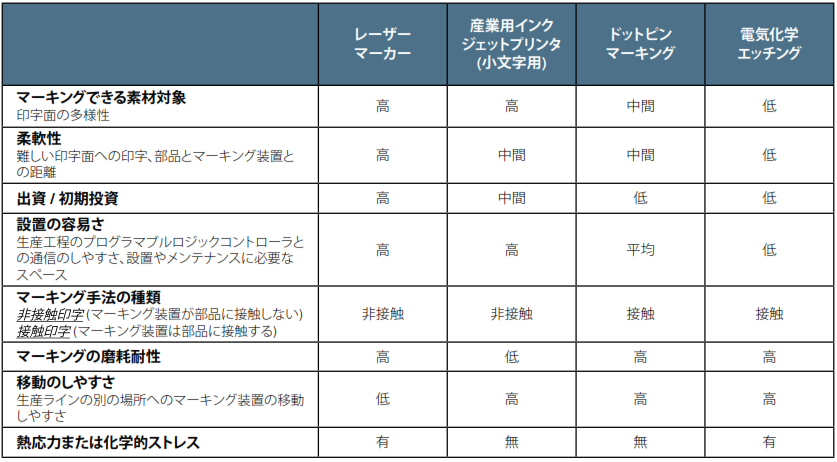

コードのフォーマットおよび組み込むべき情報の選択に加えて、部品へマーキングを施す最適な技術について検討することも重要です。自動車および航空宇宙関連業界で最も一般的な印字手法は、レーザーマーキング、連続式インクジェット技術、ドットピンマーキング、および電気化学エッチングです。

CO2レーザーマーカーでは二酸化炭素ガス混合物に高周波放電することにより生成される赤外線レーザーを使用します。このレーザーシステムでは、熱により素材表面を融解、発泡または除去して表面色を変化させ、印字を生成します。

産業用インクジェットプリンタ(小文字用)で採用されている連続式インクジェット技術では、インクの流れがプリントヘッドからノズルを通して放出され、超音波信号がインクジェットを小さい液滴に分割します。個々のインクの液滴は流れから離れて、製品に印字される文字を形成するための垂直移動を決定する電荷を受け取ります。

ドットピンマーキングでは、打刻用のピンを使ってデータマトリクスコードの各ドットを生成します。

電気化学エッチングでは、電気分解により素材の層を除去します。この化学エッチングプロセスでは画像をステンシルに撮像し、それを電解質と電気の作用によって導電性製品に転写します。

一般的な印字オプションの比較

検査:二次元コードの品質とコンテンツの正確性の検証

二次元コードの検査工程では、ユーザーが使用しているダイレクトパーツマーキング装置の性能を評価することができます。

検査システムは、生成されたコードが検査に合格しないと即座にアラームを表示するため、ダイレクトパーツマーキング装置の様々な問題を特定し修正することができます。一般的な検査システムには固定カメラ、光学装置、照明器具、部品固定具および何らかの検査ソフトウェアが含まれています。ダイレクトパーツマーキング検査システムは用途に応じてカスタム化されているため、個々のユーザーが求める具体的なフィードバックを提供することができます。検査システムを選択するとき、どのようなコード仕様をチェックしているのか、そして検査データがどのように使用されているかについてユーザーは理解しておく必要があります。

用途に応じて、コードのパラメータだけではなく、印字品質やデータフォーマットの仕様、識別子、転送構造も決まります。ダイレクトパーツマーキング検査システムでも同じことが言えます。

ダイレクトパーツマーキング検査システムを選択する際には、セットアップ時にフィードバックを得られるだけではなく、画像、検証データや出力結果を記録、報告・共有できるかを確認する必要があります。また、システムは検証した各部品を追跡、記録、採点できるだけではなく、日時やビットマップイメージを提供することを求められます。

評価基準はANSIやGS1などの国際基準に基づきます。最適化されたダイレクトパーツマーキングソリューションにはオペレーターが操作しやすいインターフェイスが搭載され、セットアップ情報を入力することができます。一般的なセットアップ情報にはユーザー名、照明パラメータ、露光指数や光学設定などのカメラ固有の詳細情報が含まれます。

- お役立ち関連資料

ダイレクトパーツマーキング(DPM)の手法

ダイレクトパーツマーキング(DPM)は、さまざまなエンドユーザー製品を識別するために、多くの業界で実施されています。個々のパーツや組み立て部品に英数字や二次元データマトリクスコードを印字するために、自動車および航空宇宙関連業界で広く利用されています。

ダイレクトパーツマーキング(DPM)識別の実施

ダイレクトパーツマーキング(DPM)の技術は、様々な業界において多岐にわたる部品を最終消費段階まで管理する目的で導入されつつあります。本資料では、DPMで求められるコードの要件、マーキング技術のオプションと検査での検討事項について検証します。

部品のマーキングに最適な保護:多層化アプローチ

自動車および航空宇宙関連業界では、多くがダイレクトパーツマーキングを採用しています。ビデオジェットが最近行った調査では、自動車や航空宇宙関連の製造部門に属する回答者のほぼ3分の1が、現在自社製品にセキュリティコードまたは一意の識別子を採用していると回答しています。

無料印字サンプル作成・お見積りなど、お気軽にお問い合わせください。

印字内容や印字対象物に合わせた最適な機種の選定もお手伝いいたします。

03-6374-8719

03-6374-8719