今日では、仕組みの異なる様々な種類のレーザーマーカーが販売されており、印字可能な素材や適した用途がそれぞれ異なります。

本コラムでは、そんなレーザーマーカーについて、それぞれの仕組みや代表的な種類、選び方について解説していきます。

レーザーマーカーの仕組みと特徴

まずは、レーザーの仕組みを押さえましょう。

レーザーが発生する仕組み

レーザーは、レーザー発振器と呼ばれる装置を利用して、光を増幅することで発生させることができます。

レーザー発振器は、光を集めるための向かい合った2枚の鏡などからなった光共振器と、原子または分子からなるレーザー触媒、レーザー触媒をポンピング(光を用いて原子、もしくは分子内の電子を低エネルギー準位から高エネルギー準位へ引き上げること)するための装置で構成されています。

レーザー発振器の中では、レーザー触媒がポンピング状態から遷移(低エネルギー準位に戻ろうとすること)する際の自然放射による光が、さらに別の光に衝突して同様の遷移が誘発(誘導放射)されるということが繰り返されます。そして、この時に発生する光を取り出したものがレーザーです。

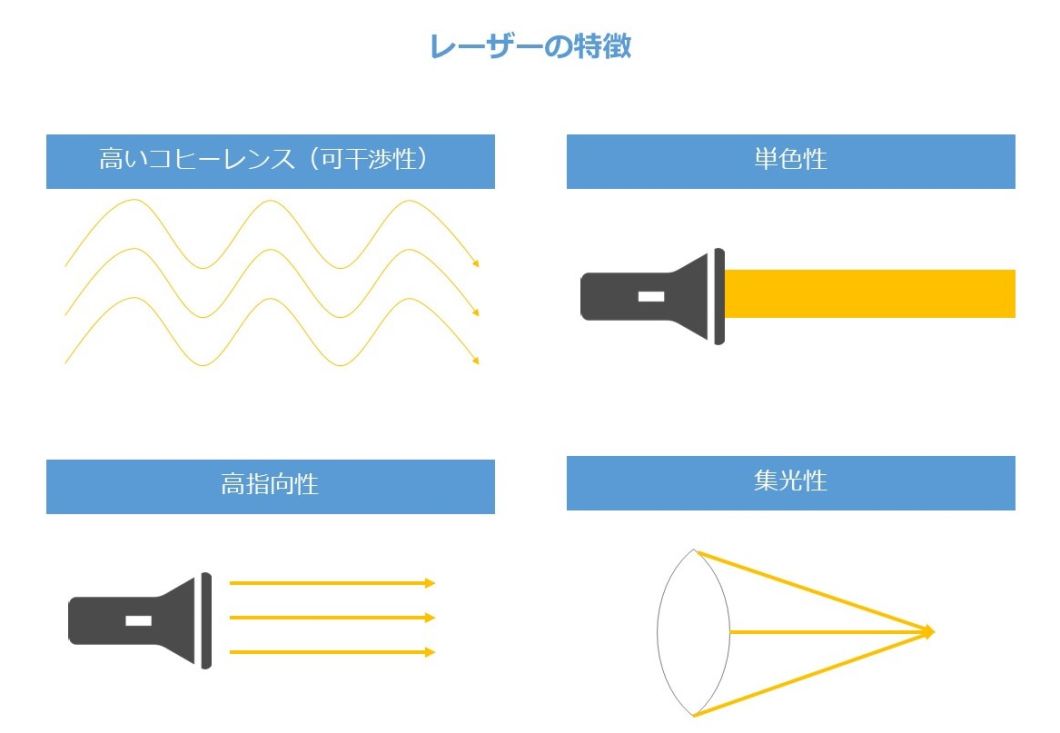

レーザーの特徴

日常的な生活の中にある自然光(あるいは、蛍光灯などの光)と比べて、レーザーには次のような特徴があります。

【特徴①】エネルギーが重ね合わせやすい(高い可干渉性)

自然光は、光波の位相やエネルギーがバラバラなため、互いに干渉することはなく、ピンポイントで集光することが難しいです。しかし、レーザーは光波の位相やエネルギーが揃っているため、干渉させることによって増幅することが可能です。

【特徴②】1色で出来ている(単色性)

赤外線から紫外線まで、波長の異なる光が混ざっている自然光とは異なり、レーザーは単一波長であり、1つの色(単色)で出来ています。

【特徴③】同じ方向に向かって飛んでいく(高指向性)

自然光は、あらゆる方向に進んでいきます。一方でレーザーは進む方向の広がりが小さく、直線的に進みます。このことを、指向性が高いと言います。

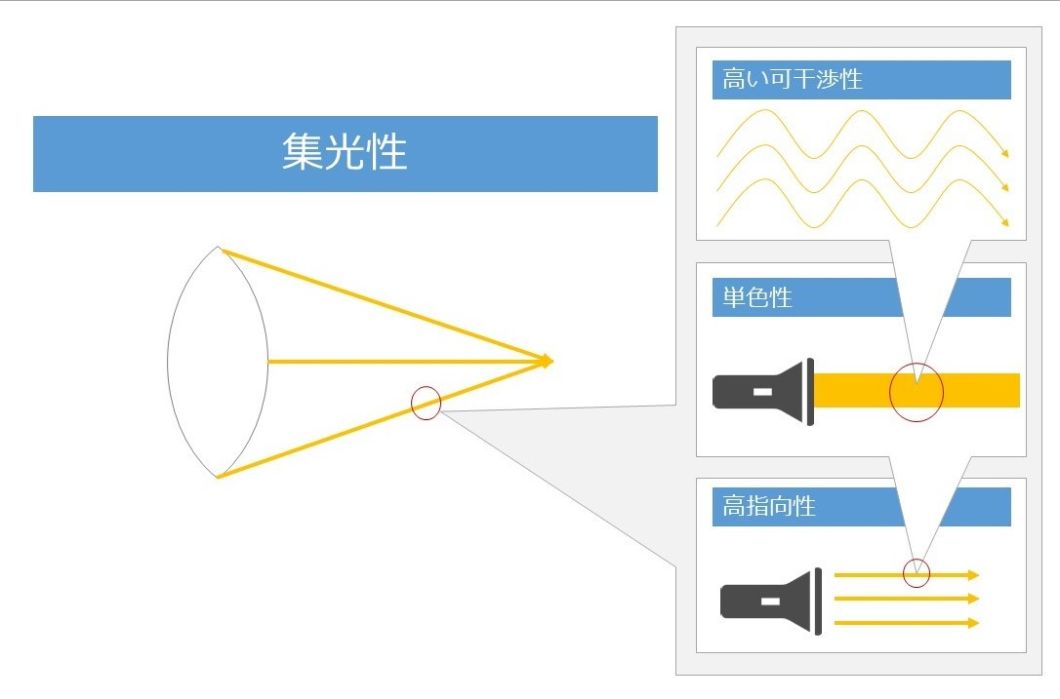

【特徴④】1点に光を集めやすくエネルギーを生み出しやすい(集光性)

高い可干渉性、単色性、高指向性という特徴を持つレーザーは、特定の焦点に光を集めることが容易です。そのため、高エネルギー密度の光を生み出し、強力な光を安定的に、しかも遠くまで届けることができます。

この(集光性)によって、レーザーは光を1点に集めて金属を切断できるほどのエネルギーを生み出すことができます。

この特徴を応用して、製品や外装への印字で利用しているものがレーザーマーカーです。

代表的なレーザーの用途

- 建築や製造などにおける切断や穴あけ

- イベント会場やコンサートホールなどでの演出

- レーシック手術や癌治療などの医療分野

- 照準器やミサイル誘導といった軍事分野

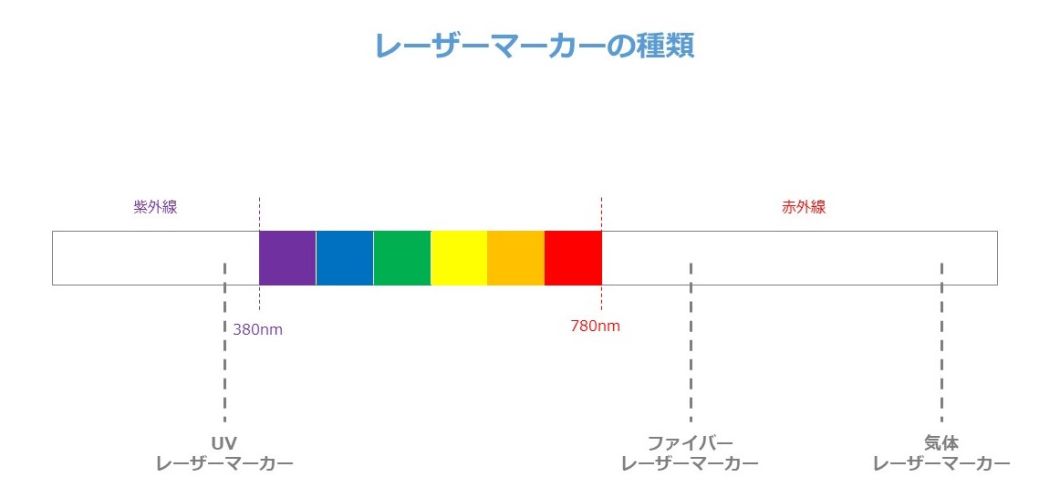

レーザーマーカーの種類

1. 気体レーザーマーカー

気体レーザーマーカーとは、気体をレーザー触媒としたレーザーマーカーです。多くの場合はCO2を触媒とするので、CO2レーザーマーカーとも呼ばれます。

他のレーザーマーカーと比べて、単色性・指向性に優れているという特長があります。紙・樹脂・ガラス・セラミックのほか、透明なものにも吸収される波長という特性を活かして、フィルムへのマーキングなどにも利用されています。

一方で、液体や固体と比べて、気体は密度が低いので、単位体積あたりのレーザー出力が弱いというデメリットがありました。しかし最近では高エネルギーによる連続出力が可能なCO2を用いた気体レーザーが登場したことによって、印字だけではなく、ゲートカットやプラスチックシートの切断といった加工の分野でも利用されています。

一方で、CO2レーザー光の波長は金属に吸収されないため金属全般の加工には適しません。

2. ファイバーレーザーマーカー

ファイバーレーザーマーカーとは、高速インターネット通信での光ファイバーでよく知られるようになったファイバー素材をレーザー触媒としたレーザーマーカーです。

使い勝手の良い波長なので、樹脂のような低強度なものから金属のような高強度なものまで、幅広く印字や加工を行うことができます。

一方で、フィルムやガラスといった透明なものの加工については、レーザーを透過してしまうため、基本的には利用できません。

3. UVレーザーマーカー

UVレーザーマーカーは、UV(紫外線)を用いたレーザーマーカーです。

吸収率が非常に優れており、かつ熱による影響を最小限に留めた印字・加工が可能であり、添加剤を塗布しなくても高密度ポリエチレン(HDPE)、低密度ポリエチレン(LDPE)などに印字できる製品もあるため、医療品や医療機器、化粧品などへの印字でも利用されています。

この他にも、異なる材質の半導体を組み合わせてレーザー触媒として利用する半導体レーザーマーカーや、ネオジウムやガラスなどの個体をレーザー触媒として利用する個体レーザーマーカーなどがあります。

レーザーマーカーの選び方

最適なレーザーマーカーを選ぶポイントは2つあります。

選び方①:素材と仕上がり

前項で述べたとおり、レーザーマーカーは、その種類によって波長が違うため、印字や加工に適した素材が異なります。例えば、金属の場合には、ファイバーレーザーマーカーとUVレーザーマーカーのいずれも利用できますが、熱によるダメージを最小限に留めて見た目にもきれいな仕上がりを求めるのであれば、UVレーザーマーカーの方が適しているでしょう。

そのため、「印字する対象の素材」と「どのような仕上がり」を求めるのか、を踏まえてレーザーマーカーの種類を選ぶと良いでしょう。

選び方②:シームレスな設置の可否

生産ラインへシームレスに設置できるかどうかも重要なポイントです。

適切に設置できないと、ダウンタイムの発生や印字の浪打ち、安全上のトラブルの原因となることがあります。そのため、生産ラインへシームレスに設置が可能で、印字対象となる製品のコントロールが容易な製品に適しています。

ビデオジェットのレーザーマーカー

ビデオジェットでは、CO2レーザーマーカー、ファイバーレーザーマーカー、 UVレーザーマーカーのラインナップがあり、素材や用途に適した製品をご提案しています。

文字だけではなく、二次元コード・QRコードやロゴの印字、切断や穴あけといった加工用途での利用も可能な製品もございます。

ビデオジェットだけの広範なレーザー照射エリア仕様、難しい設置環境・条件にも対応可能な各種オプションもご用意し、最適な機種選定から設置までをフルサポートしておりますので、ぜひ、お気軽にお問い合わせください。

無料印字サンプル作成・お見積りなど、お気軽にお問い合わせください。

印字内容や印字対象物に合わせた最適な機種の選定もお手伝いいたします。

03-6374-8719

03-6374-8719